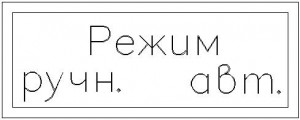

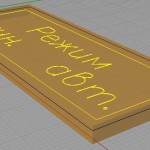

Изготовление шильдиков – одна из самых простых задач, которую можно поручить гравировальному станку с ЧПУ.

Первое с чего начинается подготовка УП – рисование шильдика. Сделать это можно в любом векторном редакторе. Уже на этом этапе нужно учитывать некоторые особенности работы станка. Например, требуется выбрать тип гравировки и учесть размеры инструмента.

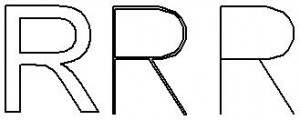

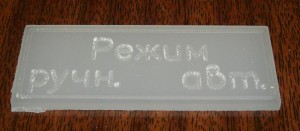

В качестве типа гравировки выбран самый простой вариант – с гравированием букв по линии. Инструмент в моем случае – коническая фреза с диаметром основания 1.25 мм. В процессе гравировки центр фрезы повторит линию контура буквы. Поэтому для символов небольшого размера необходимо, что бы контур имел маленькую толщину, либо буква представляла собой однолинейное изображение. В случае большой толщины контура, которую, как правило, имеют стандартные шрифты, фрезерованный символ получается размазанным, с большим количеством посторонних элементов. У больших символов таких проблем нет, так как там контур просто получается двойным.

Шрифт выбран Simplex (содержит символы кириллицы), но можно поискать и другие.После ввода символов желательно проверить расстояние между близлежащими линиями. Оно должно быть больше диаметра фрезы. В противном случае символы сольются. То же самое относится и к другим элементам изображения – например окантовочным линиям.

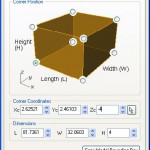

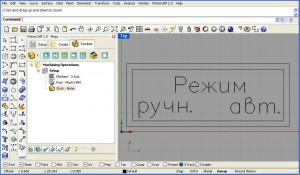

После того как рисунок готов, его необходимо открыть в Rhino, и запустить Machining operations browser из меню RhinoCam. Далее нужно указать размер и расположение заготовки в пункте Stock. Расположение особенно важно правильно указать по оси Z. Фактически нужно выбрать начало отсчета по оси. Так как инструмент пойдет по нарисованным линиям, необходимо, что бы они правильно располагались по глубине в заготовке. Возможны три варианта задания начала координат по оси Z – от стола, от поверхности заготовки, от изображения. Наиболее правильно задавать начало отсчета от стола. Вариант отсчета от поверхности заготовки хорош, когда не возможно точно оценить толщину заготовки или она меняется от одной детали к другой.

<

Для последнего варианта координата по оси Z заготовки должна быть равна ее толщине и иметь отрицательное значение. Изображение можно опустить на нужную глубину фрезеровки.

После этого на закладке Create нажимается кнопка 2-1/2Axis и из выпадающего меню выбирается Engraving. Для упрощения работы перед этим действием, желательно выделить линии по которым будет производится гравировка. Выбрать кривые можно и потом на закладке Machining Features/Regions.

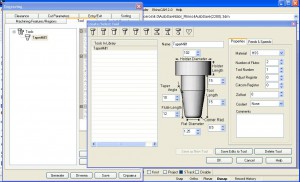

Далее необходимо пройтись по закладкам, задавая настройки. На закладке Tool выбирается тип и параметры фрезы. В принципе для гравировки нет необходимости задавать точные значения, но для правильного отображения симуляции это желательно сделать.

На вкладке Feeds&Speeds задаются скорости перемещения инструмента. Например, параметр Transfer определяет скорость холостого перемещения, а Cut – скорость реза.

Вкладка Clearance определяет высоту холостого перемещения инструмента над деталью.

Остальные вкладки определяют специфические параметры и для первого раза в них ничего менять не надо.

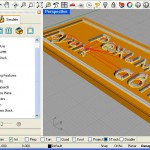

После того как введены нужные данные (обязательным являются кривые фрезерования и инструмент) можно нажать кнопку Generate. В дереве проекта появляется новая ветвь рассчитанной программы. При необходимости можно выбрать нужную подветвь и изменить параметры, с обязательным нажатием Regenerate.

Далее перейдя на вкладку Simulate и нажав одноименную кнопку можно посмотреть как будет выполняться гравировка. Открыв ветвь Toolpath можно посмотреть перемещение по шагам, и внести необходимые изменения. Внизу в открывшемся окне можно также увидеть общее время обработки – Estimated Machining Time.

Если все устраивает, то можно преобразовать полученный путь обработки в управляющую программу конкретного станка. Для этого в дереве проекта выделяется ветвь Engraving, правой кнопкой мыши вызывается ниспадающее меню, и выбирается пункт Post, где выбирается нужный постпроцессор и путь сохранения готовой УП.

19 сентября, 2012

19 сентября, 2012  CNC

CNC

Posted in

Posted in  Tags:

Tags:

Спасибо. Прочитал с интересом. Блог в избранное занес=

Подскажите, можно ли разместить на своем сайте данный пост?

Можно, со ссылкой на источник разумеется.

Спасибо за статью оказалась очень полезной.